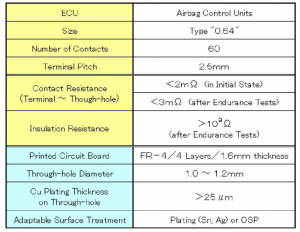

A. පිරිවිතර සාරාංශය

අප විසින් සකස් කරන ලද මුද්රණ-ගැළපෙන සම්බන්ධකයේ පිරිවිතරය වේ

II වගුවේ සාරාංශ කර ඇත.

II වගුවේ, "ප්රමාණය" යනු පිරිමි සම්බන්ධතා පළල (ඊනියා "ටැබ් ප්රමාණය") මි.මී.

B. සුදුසු සම්බන්ධතා බල පරාසය නිර්ණය කිරීම

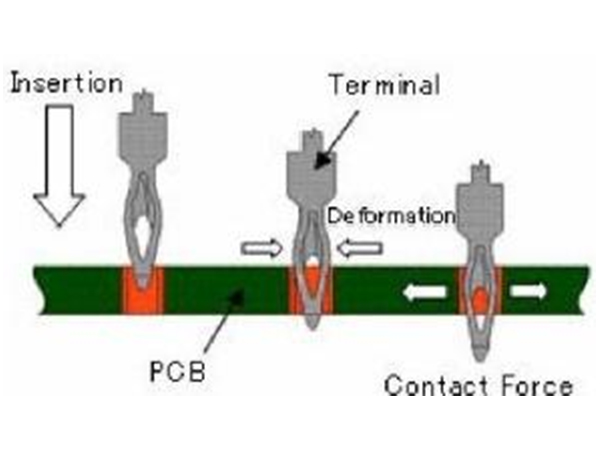

Press-fit පර්යන්ත නිර්මාණයේ පළමු පියවර ලෙස, අපි කළ යුතුයි

සම්බන්ධතා බලයේ සුදුසු පරාසය තීරණය කරන්න.

මෙම කාර්යය සඳහා, විකෘති ලක්ෂණ රූප සටහන්

පෙන්වා ඇති පරිදි පර්යන්ත සහ සිදුරු ක්රමානුකූලව ඇද ඇත

රූප සටහන 2. ස්පර්ශක බලවේග සිරස් අක්ෂයක පවතින බව පෙන්වා දී ඇත.

පර්යන්ත ප්රමාණයන් සහ සිදුරු හරහා විෂ්කම්භය ඇති අතර

පිළිවෙලින් තිරස් අක්ෂය.

C. අවම සම්බන්ධතා බලය නිර්ණය කිරීම

අවම සම්බන්ධතා බලය (1) මගින් තීරණය කර ඇත

විඳදරාගැනීමෙන් පසු ලබාගත් ස්පර්ශක ප්රතිරෝධය සැලසුම් කිරීම

සිරස් අක්ෂයේ පරීක්ෂණ සහ තිරස් අතට ආරම්භක ස්පර්ශක බලය

අක්ෂය, රූප සටහන 3 හි පෙන්වා ඇති පරිදි, සහ (2) සොයා ගැනීම

සම්බන්ධතා ප්රතිරෝධය සහතික කිරීම සඳහා අවම සම්බන්ධතා බලය

අඩු සහ වඩා ස්ථාවර.

ප්රායෝගිකව මුද්රණ යෝග්යතා සම්බන්ධතාවය සඳහා ස්පර්ශක බලය මැනීම දුෂ්කර ය, එබැවින් අපි එය පහත පරිදි ලබා ගත්තෙමු:

(1) ඇති සිදුරු හරහා පර්යන්ත ඇතුළු කිරීම

නියමිත පරාසයෙන් ඔබ්බට විවිධ විෂ්කම්භයන්.

(2) සිට ඇතුල් කිරීමෙන් පසු පර්යන්තයේ පළල මැනීම

හරස්කඩ කැපුම් නියැදිය (උදාහරණයක් ලෙස, රූපය 10 බලන්න).

(3) (2) හි මනින ලද පර්යන්ත පළල බවට පරිවර්තනය කිරීම

විකෘති ලක්ෂණය භාවිතා කරමින් ස්පර්ශ බලය

ඇත්ත වශයෙන්ම ලබා ගත් පර්යන්තයේ රූප සටහනෙහි පෙන්වා ඇත

රූපය 2.

පර්යන්ත විරූපණය සඳහා පේළි දෙකක් අදහස් කරන්නේ ඒවා සඳහා ය

විසරණය හේතුවෙන් උපරිම සහ අවම පර්යන්ත ප්රමාණයන්

පිළිවෙළින් නිෂ්පාදන ක්රියාවලිය.

අපි සංවර්ධනය කරන ලද සම්බන්ධකයේ II වගුව

අතර සම්බන්ධතා බලය ජනනය වූ බව පැහැදිලිය

පර්යන්ත සහ සිදුරු දෙකක් ඡේදනය වීමෙන් ලබා දෙයි

රූප සටහන 2 හි පර්යන්ත සහ සිදුරු සඳහා රූප සටහන්, එනම්

පර්යන්ත සම්පීඩනයේ සමතුලිත තත්වය සහ සිදුරු ප්රසාරණය හරහා අදහස් වේ.

අපි (1) අවම සම්බන්ධතා බලය තීරණය කර ඇත

පර්යන්ත අතර සම්බන්ධතා ප්රතිරෝධය ඇති කිරීමට අවශ්ය වේ

විඳදරාගැනීමට පෙර/පසු සිදුරු අඩු සහ වඩා ස්ථායී වේ

අවම පර්යන්ත ප්රමාණවල සංයෝජනය සඳහා පරීක්ෂණ සහ

උපරිම හරහා සිදුරු විෂ්කම්භය, සහ (2) උපරිම බලය

යාබදව අතර පරිවාරක ප්රතිරෝධය සහතික කිරීම සඳහා ප්රමාණවත් වේ

හරහා සිදුරු නිශ්චිත අගය ඉක්මවයි (මේ සඳහා 109Q

සංවර්ධනය) සඳහා විඳදරාගැනීමේ පරීක්ෂණ අනුගමනය කිරීම

උපරිම පර්යන්ත ප්රමාණ සහ අවම වශයෙන් සංයෝජනය

හරහා-සිදුරු විෂ්කම්භය, එහිදී පරිවාරක පිරිහීම

ප්රතිරෝධය ඇති වන්නේ තෙතමනය අවශෝෂණය වීමෙනි

PCB හි හානියට පත් (ඩිලමිනේටඩ්) ප්රදේශය.

පහත දැක්වෙන කොටස් වල, තීරණය කිරීමට භාවිතා කරන ක්රම

අවම සහ උපරිම සම්බන්ධතා බලවේග පිළිවෙලින්.

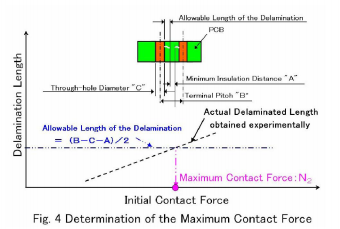

D. උපරිම සම්බන්ධතා බලය නිර්ණය කිරීම

PCB හි අන්තර් ලැමිනර් ඩිලමිනේෂන් ප්රේරණය වීමට ඉඩ ඇත

ඉහළ උෂ්ණත්වවලදී සහ ඇතුළත පරිවාරක ප්රතිරෝධය අඩු කිරීම

අධික ස්පර්ශ බලයකට යටත් වන විට තෙතමනය සහිත වායුගෝලය,

උපරිම සංයෝජනයෙන් ජනනය වන

පර්යන්තයේ විශාලත්වය සහ අවම හරහා සිදුරු විෂ්කම්භය.

මෙම වර්ධනයේ දී, උපරිම අවසර ලත් සම්බන්ධතා බලය

පහත පරිදි ලබා ගන්නා ලදී;(1) හි පර්යේෂණාත්මක අගය

PCB හි අවම අවසර ලත් පරිවාරක දුර "A" විය

පර්යේෂණාත්මකව කල්තියා ලබා ගත්, (2) අවසරය

delamination දිග ජ්යාමිතිකව (BC A)/2 ලෙස ගණනය කරන ලදී, එහිදී "B" සහ "C" යනු පර්යන්ත තණතීරුව සහ

පිළිවෙළින් සිදුරු විෂ්කම්භය, (3) සැබෑ delamination

විවිධ හරහා සිදුරු විෂ්කම්භය සඳහා PCB හි දිග වේ

පර්යේෂණාත්මකව ලබාගෙන, delaminated දිග මත සැලසුම් කර ඇත

රූපය 4 හි පෙන්වා ඇති පරිදි, එදිරිව ආරම්භක සම්බන්ධතා බල සටහන

ක්රමානුකූලව.

අවසාන වශයෙන්, උපරිම සම්බන්ධතා බලය තීරණය කර ඇත

delamination හි අවසර ලත් දිග නොඉක්මවන ලෙස.

ස්පර්ශක බලවේගවල ඇස්තමේන්තු ක්රමය සමාන වේ

පෙර කොටසේ දක්වා ඇත.

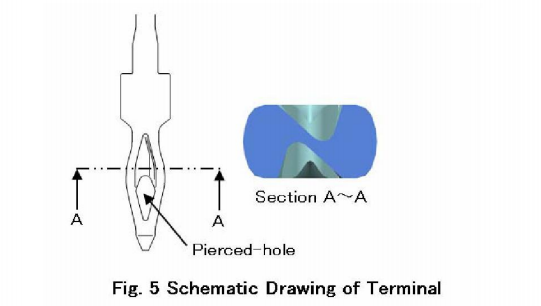

E. පර්යන්ත හැඩතල නිර්මාණය

පර්යන්ත හැඩය නිර්මාණය කර ඇත්තේ උත්පාදනය වන පරිදි ය

නියමිත හරහා සිදුරු තුළ සුදුසු ස්පර්ශ බලය (N1 සිට N2 දක්වා).

ත්රිමාන පරිමිත මූලද්රව්ය භාවිතයෙන් විෂ්කම්භය පරාසය

ක්රම (FEM), පූර්ව ප්ලාස්ටික් විරූපණයේ බලපෑම ඇතුළුව

නිෂ්පාදනය තුළ ඇති කිරීම.

එහි ප්රතිඵලයක් ලෙස, අපි ටර්මිනලයක් ලෙස හැඩගස්වා ඇත

අසල ඇති සම්බන්ධතා ස්ථාන අතර "N-හැඩයේ හරස්කඩ"

පහළ, පාහේ ඒකාකාර සම්බන්ධතා බලයක් ජනනය කර ඇත

නියමිත හරහා සිදුරු විෂ්කම්භය පරාසය තුළ, a සමග

PCB හි හානියට ඉඩ සලසන අග අසල සිදුරු කරන ලද සිදුරක්

අඩු කරන ලදී (රූපය 5).

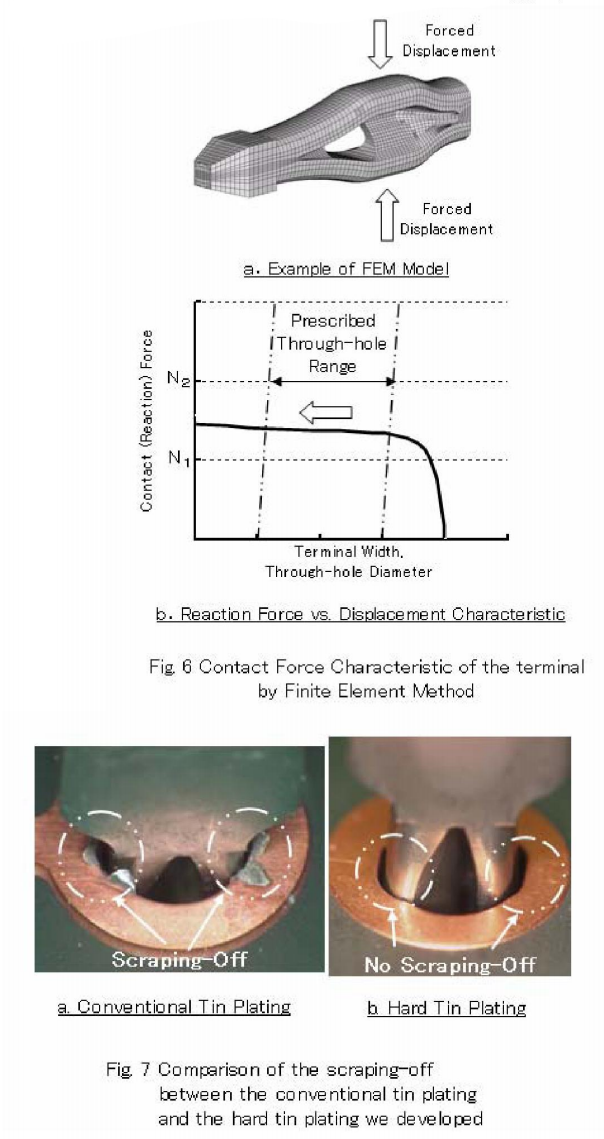

රූපය 6 හි පෙන්වා ඇත්තේ ත්රිමාණයේ උදාහරණයකි

FEM ආකෘතිය සහ ප්රතික්රියා බලය (එනම් සම්බන්ධතා බලය) එදිරිව

විශ්ලේෂණාත්මකව ලබාගත් විස්ථාපන රූප සටහන.

එෆ්. දෘඪ ටින් තහඩු සංවර්ධනය

වැළැක්වීම සඳහා විවිධ මතුපිට ප්රතිකාර තිබේ

II - B හි විස්තර කර ඇති පරිදි PCB මත Cu ඔක්සිකරණය වීම.

වැනි ෙලෝහමය තහඩු මතුපිට ප්රතිකාර, නඩුවේ

ටින් හෝ රිදී, මුද්රණ සවි කිරීමේ විද්යුත් සම්බන්ධතා විශ්වසනීයත්වය

සමඟ සංයෝජනයෙන් තාක්ෂණය සහතික කළ හැකිය

සාම්ප්රදායික Ni ප්ලේටින් පර්යන්ත.කෙසේ වෙතත් OSP සම්බන්ධයෙන්,දිගු සහතික කිරීම සඳහා පර්යන්තවල ටින් ආලේපනය භාවිතා කළ යුතුයකාලීන විදුලි සම්බන්ධතා විශ්වසනීයත්වය.

කෙසේ වෙතත්, පර්යන්තවල සාම්ප්රදායික ටින් ආලේපනය (සඳහා

උදාහරණයක් ලෙස, 1 ltm ඝනකම) සීරීම උත්පාදනය කරයිටින් වලින්ටර්මිනල් ඇතුල් කිරීමේ ක්රියාවලිය තුළ.(ඡායාරූපය. 7 හි "a")

මෙම සීරීම් ඉවත් කිරීම සමහරවිට කෙටි පරිපථ ඇති කරයියාබද පර්යන්ත.

ඒ නිසා අපි අලුත්ම දෘඩ ටින් වර්ගයක් නිපදවා තිබෙනවා

ප්ලේටින් කිරීම, කිසිදු ටින් සීරීමට තුඩු නොදෙන සහදිගුකාලීන විදුලි සම්බන්ධතා විශ්වසනීයත්වය සහතික කරයිඑකවරම.

මෙම නව ආලේපන ක්රියාවලිය (1) අමතර තුනී ටින් වලින් සමන්විත වේ

යටි තහඩු දැමීම, (2) රත් කිරීමේ (ටින්-ප්රතිලෝම) ක්රියාවලියක්,

අතර දෘඪ ලෝහමය මිශ්ර ලෝහ ස්ථරය සාදයි

යටි ආලේපනය සහ ටින් ආලේපනය.

හේතුව වන ටින් ආලේපනයේ අවසාන අවශේෂය නිසා

සීරීම් ඉවත් කිරීම, පර්යන්ත මත අතිශය සිහින් සහ

මිශ්ර ලෝහ ස්ථරය මත ඒකාකාර නොවන ලෙස බෙදා හරිනු ලැබේ, සීරීමට ලක් නොවේවලටින් ඇතුළු කිරීමේ ක්රියාවලියේදී සත්යාපනය කරන ලදී (ඡායාරූපය "b" inරූපය 7).

පසු කාලය: දෙසැම්බර්-08-2022

Youtube

Youtube