එය ක්රියා කරන්නේ කෙසේදැයි බලමු:

Wතොප්පිය වේPress-fit?

Press-fit යනු කොටස් දෙකක් අතර මැදිහත් වීමක් වන අතර එහි එක් කොටසක් පීඩනය යටතේ අනෙක් කොටසේ තරමක් කුඩා සිදුරකට බල කෙරේ.

වචනයෙන් කියනවා නම්, එය යම් ආකාරයක මැදිහත්වීමක් ගැලපේ.

Press fit තාක්ෂණය බහුලව භාවිතා වන අතර PCB හි සම්බන්ධතාවය එහි සාමාන්ය යෙදුම් වලින් එකකි.

චීන භාෂාවෙන් විස්තර කරන විට, අපි සාමාන්යයෙන් crimping, press fitting සහ crimping වැනි විවිධ යෙදුම් භාවිතා කරමු.කර්මාන්තය බොහෝ විට විස්තර කිරීමට "Press fit" සෘජුවම භාවිතා කිරීමට භාවිතා කරයි.මෙම ලිපියේ ප්රධාන අවධානය යොමු වන්නේ PCB කර්මාන්තයේ මුද්රණ යෝග්යතා යෙදුමයි (පොදු මුද්රණ ෆිට් පින් කිහිපයක්).

Press fit හි වාසි මොනවාද?

PCB මත කොටස් ස්ථාපනය කිරීම සඳහා ප්රධාන ක්රම වන්නේ වෙල්ඩින් සහ මුද්රණ සවි කිරීමයි.මෙම සම්බන්ධතා ක්රම දෙකේ වාසි සහ අවාසි සමහර සාම්ප්රදායික දත්ත සමඟ සංසන්දනය කරමු.

| පෑස්සුම් කිරීම | Press-fit | |

| පරිභෝජනය | 30-40 kW | 4-6 kW |

| පරිසරය | වෙල්ඩින් වාතය සහ පදිංචිය | පදිංචිය නැත |

| පිරිවැය | PA,PPS අවශ්යයි | රක්ෂිත උෂ්ණත්වයේ ගැටලුවක් නැත, PBT,PET වැනි අඩු වියදම් ද්රව්ය භාවිතා කරන්න. |

| උපකරණ | විශාල ආයෝජන සහ විශාල ප්රදේශයක පිරිවැය | අඩු ආයෝජන සහ කුඩා ප්රමාණයේ ප්රදේශය |

| පවතින ඉඩ | 5-15 මි.මී | 2 මි.මී |

| දෝෂ අනුපාතය | 0.05 සුදුසුයි | 0.005 සුදුසුයි |

සංසන්දනාත්මක දත්ත වලින්, සමහර කාර්ය සාධන දර්ශක අනුව වෙල්ඩින්ට වඩා Press fit වඩා හොඳ PCB සම්බන්ධතා ක්රමයක් බව අපට පෙනේ.ඇත්ත වශයෙන්ම, වෑල්ඩින් නිෂ්ඵල නොවේ, එසේ නොමැති නම් PCB මත එතරම් වෙල්ඩින් ස්ථාන නොමැත.උදාහරණයක් ලෙස, වෑල්ඩින් සාමාන්යයෙන් අල්ෙපෙනති වල මාන ඉවසීම සඳහා වැඩි ඉවසීමක් ඇති අතර වෙල්ඩින් සම්බන්ධතාවය වඩාත් ස්ථායී වේ, කෙසේ වෙතත්, බොහෝ විශේෂාංග දර්ශක තුළ Press Fit වඩා හොඳය.

Common Press fit design methods

සැලසුම් ක්රමය හඳුන්වා දීමට පෙර, බහුලව භාවිතා වන යෙදුම් දෙකක් හඳුන්වා දීම අවශ්ය වේ:

PTH: සිදුර හරහා ප්ලේට් කර ඇත

EON: ඉඳිකටු ඇස

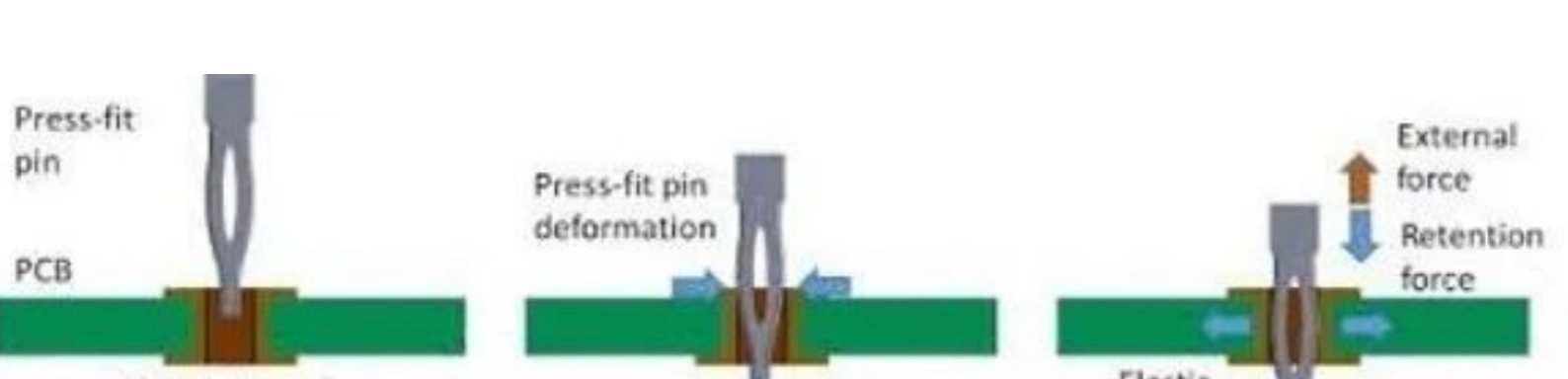

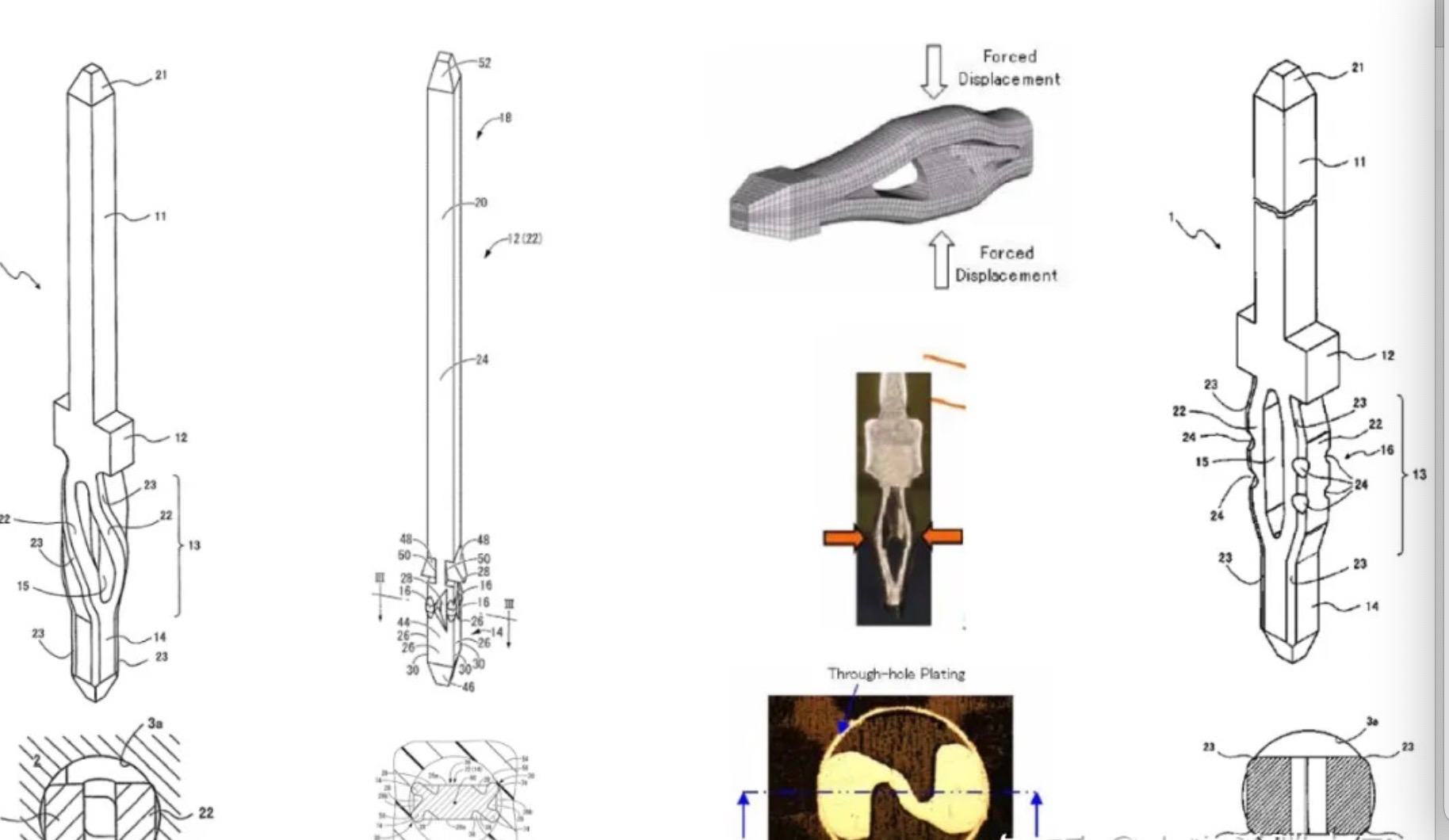

දැනට, Press fit මත භාවිතා කරන අල්ෙපෙනති මූලික වශයෙන් elastic pins වන අතර, ඒවා PTH ට වඩා විෂ්කම්භයෙන් සාමාන්යයෙන් විශාල වන Compliant pins ලෙසද හැඳින්වේ.එකලස් කිරීමේ ක්රියාවලියේදී, ඉඳිකටු කොටස් විකෘති වනු ඇත, එහි ප්රතිඵලයක් වශයෙන් දෘඪ PTH සමඟ සම්බන්ධතා මතුපිට ඇති වේ.ඝන ඉඳිකටුවක් හා සසඳන විට, අනුකූල ඉඳිකටුවක් විශාල PTH ඉවසීමක් ලබා දිය හැක.

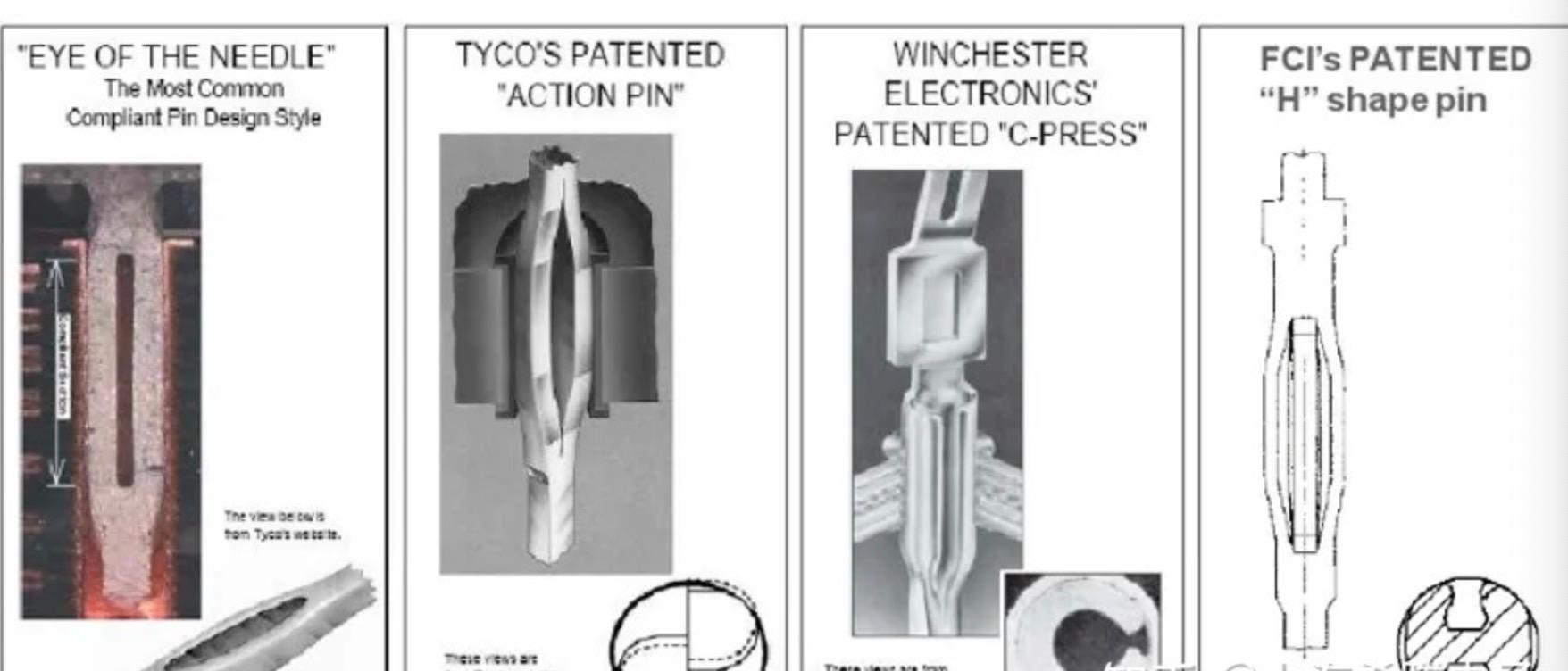

පින් සිදුරු ඉඳිකටුව ක්රමයෙන් වෙළඳපොලේ ප්රධාන ධාරාව බවට පත්ව ඇත.එය නිර්මාණයේ සරල වන අතර විවෘත පේටන්ට් බලපත්ර සමඟ භාවිතා කළ හැකිය.එයට වැඩි නිර්මාණ උත්සාහයක් අවශ්ය නොවුවද, එය අඩු ඇතුළත් කිරීමේ බලය සහ ඉහළ රඳවා ගැනීමේ බලයේ ලක්ෂණ ඇති සූදානම් කළ නිර්මාණ විසඳුම් සමඟ ද භාවිතා කළ හැකිය.

ඉහත රූපයේ දැක්වෙන්නේ පොදු පින්/පර්යන්ත ව්යුහ කිහිපයක්.පළමුවැන්න වඩාත් පොදු සැලසුම් යෝජනා ක්රමයයි.මූලික pinhole සැලසුම් යෝජනා ක්රමය ව්යුහය තුළ සරල, නමුත් ඉහළ සමමිතිය සහ ස්ථානය අවශ්ය වේ;දෙවැන්න TE සමාගමේ පේටන්ට් නිෂ්පාදනයයි.පින්හෝල් ව්යුහය මත පදනම්ව, එයට ටිකක් වැඩි භ්රමණ කෝණයක් ඇති අතර එමඟින් විවිධ සිදුරු වලට අනුවර්තනය විය හැකිය.කෙසේ වෙතත්, එය සිදුරු විෂ්කම්භය සඳහා ඉහළ අවශ්යතා ඇති අතර, එය කුහරය මත යම් භ්රමණ බලයක් නිපදවනු ඇත;තුන්වැන්න වින්චෙස්ටර් ඉලෙක්ට්රොනික්ස් හි පෙර පේටන්ට් බලපත්රය "C-PRESS" වන අතර එය හරස්කඩෙන් C-හැඩයකින් සංලක්ෂිත වේ.වාසි වන්නේ පීඩන බලය අඛණ්ඩව පැවතීම, PTH විරූපණය කුඩා වන අතර අවාසිය නම් කුඩා විවරය සහිත PTH සාක්ෂාත් කර ගැනීමට අපහසු වීමයි;අන්තිම එක තමයි FCI Company එකේ H-type contact pin එක.වාසිය වන්නේ එය crimping විට පාලනය කිරීමට පහසු වන නමුත් අවාසිය නම් ස්පර්ශක පින් එක නිෂ්පාදනය කිරීමට අපහසු වීමයි.

පොදු ද්රව්ය සහ නිෂ්පාදන ක්රියාවලිය

Pin හි පොදු ද්රව්ය අතරට ටින් ලෝකඩ (CuSn4, CuSn6), පිත්තල (CuZn) සහ සුදු තඹ (CuNiSi) ඇතුළත් වේ, ඒවා අතර සුදු තඹ ඉහළ සන්නායකතාවක් ඇති අතර භාවිත උෂ්ණත්වය 150 ℃ ඉක්මවිය හැක;ආෙල්පනය සාමාන්යයෙන් ප්ලේට් කර ඇත්තේ විද්යුත් ආලේපනය හෝ හොට් ඩිප් ප්ලේටින් μm+1 μM Ni+Sn, SnAg හෝ SnPb ආදියෙනි. ඉහත විස්තර කර ඇති පරිදි, Pin හි ව්යුහය විවිධ වන අතර, අවසාන ඉලක්කය වන්නේ කුඩා Pin එකක් නිපදවීමයි. පහසු නිෂ්පාදන සහ අඩු පිරිවැය යන කොන්දේසි යටතේ පීඩන බලය සහ විශාල රඳවා ගැනීමේ බලය.

PTH හි බහුලව භාවිතා වන ද්රව්යය වීදුරු තන්තු+ඉෙපොක්සි ෙරසින්+තඹ තීරු, ඝනකම>1.6, සහ ආෙල්පනය සාමාන්යයෙන් ටින් හෝ OSP වේ.PTH හි ව්යුහය සාපේක්ෂව සරල ය.සාමාන්යයෙන් කථා කිරීම, PCB ස්ථර ගණන 4 ට වඩා වැඩි ය. PTH හි විවරය සාමාන්යයෙන් දැඩි වන අතර නිශ්චිත අවශ්යතා Pin හි සැලසුම මත රඳා පවතී.සාමාන්යයෙන්, තඹ ආලේපනයේ ඝණකම 30-55 μm පමණ වේ.ටින් තැන්පත් වීමේ ඝනකම සාමාන්යයෙන්>1 μm.

ප්රෙස් ෆිට්/පුල් අවුට් ක්රියාවලිය විශ්ලේෂණය කිරීම

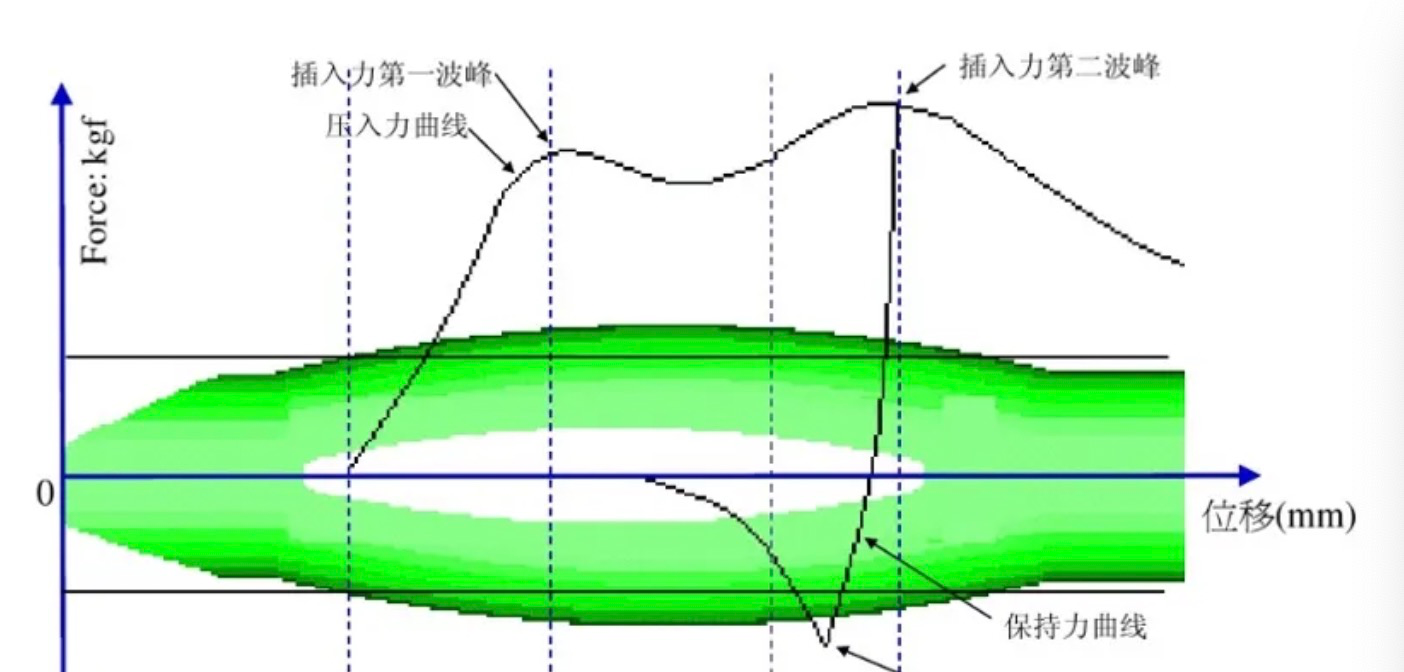

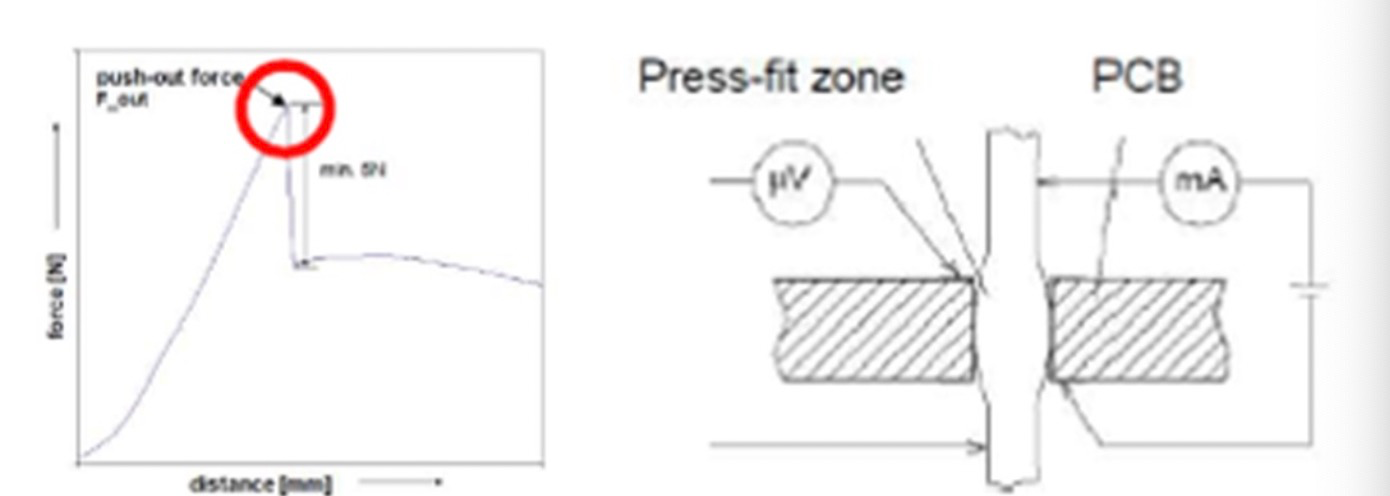

පහත රූපයේ දැක්වෙන පරිදි වඩාත් සුලභ පින්හෝල් ව්යුහය උදාහරණයක් ලෙස ගතහොත්, ඇතුළුවීමේ සහ පිටතට ගැනීමේ සමස්ත ක්රියාවලියේ සාමාන්ය පීඩන වක්ර වෙනසක් ඇත, එය Pin හි ව්යුහාත්මක සැලසුමට ද සම්බන්ධ වේ.

ක්රියාවලියේදී ඔබන්න:

1. Pin කුහරය තුලට දමා ඇති අතර, විරූපණයකින් තොරව ඉඟිය ඇතුල් වේ

2. පින් එක එබීමට පටන් ගනී, EON විකෘති වීමට පටන් ගනී, පළමු තරංග උච්චය එබීමේදී දිස්වේ.

3. Pin දිගටම එබීම, EON මූලික වශයෙන් තවදුරටත් විරූපණයන් නොමැති අතර, පීඩන බලය තරමක් අඩු වේ

4. පින් දිගටම පහළට එබීම, තවදුරටත් විරූපණයට හේතු වන අතර, දෙවන තරංගයේ උච්චතම අවස්ථාව

පීඩන ක්රියාවලියේදී දිස්වේ

මුද්රණ සවි කිරීම අවසන් වූ පසු තත්පර 100 ක් ඇතුළත, රඳවා ගැනීමේ බලය 20% ක පමණ පහත වැටීමක් සමඟ වේගයෙන් පහත වැටේ.විවිධ පින් මෝස්තර අනුව අනුරූප වෙනස්කම් ඇත;මුද්රණ යන්ත්ර සවි කිරීමෙන් පැය 24 කට පසු, Pin සහ PTH හි සීතල වෑල්ඩින් ක්රියාවලිය මූලික වශයෙන් අවසන් වේ.

මෙය ලෝහයේ භෞතික ගුණාංග නිසා ඇති වන අතර, වැඩිදියුණු කිරීම සඳහා කුඩා ඉඩක් ඇත.අවසාන රඳවා ගැනීමේ බලය නිෂ්පාදන සැලසුම් අවශ්යතා සපුරාලන්නේද යන්න Push out force test හරහා සත්යාපනය කළ හැක.

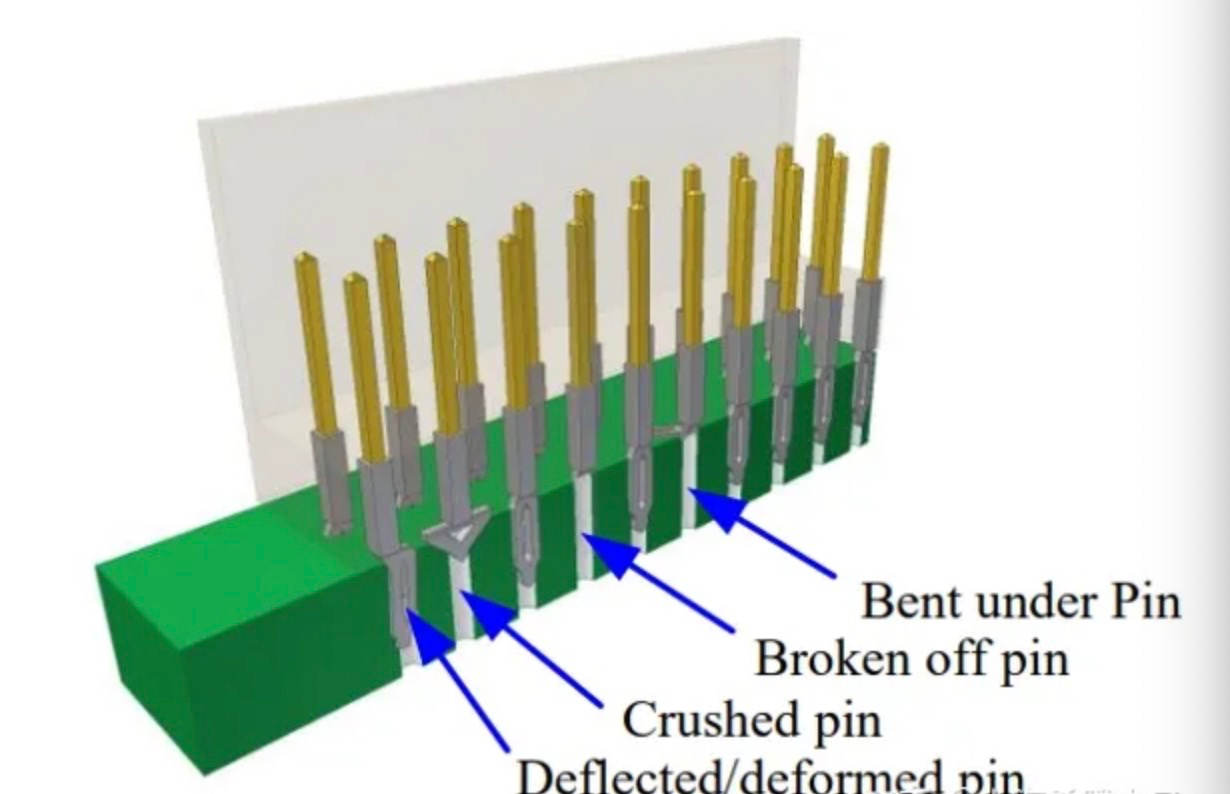

2. පින් ඇතුළු කිරීමේදී සමහර අසාර්ථක මාතයන්

පහත රූපයේ දැක්වෙන පරිදි, ඇතුල් කිරීමේදී පින් එක විකෘති වී, තලා, තැළුණු, කැඩී බිඳී ගොස් නැමිය හැක.

මුද්රණ සවි කිරීමේ ක්රියාවලියේදී ස්පර්ශක පින් එකේ ඇති විය හැකි අසාර්ථක ක්රම මේවාය.ස්පර්ශක පින් එක PTH එකට ඇතුල් කළ යුතු බැවින්, එබීමෙන් පසු එය දෘශ්යමය වශයෙන් හඳුනාගත නොහැකි අතර, විද්යුත් කාර්ය සාධන පරීක්ෂණය හරහා යාන්ත්රික ශක්තියේ හානිය අනාවරණය කර ගත නොහැක.

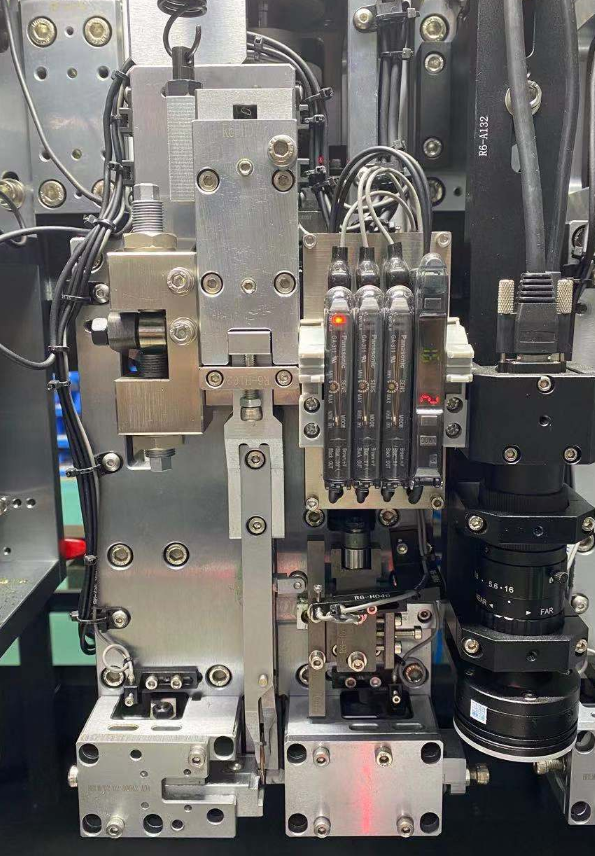

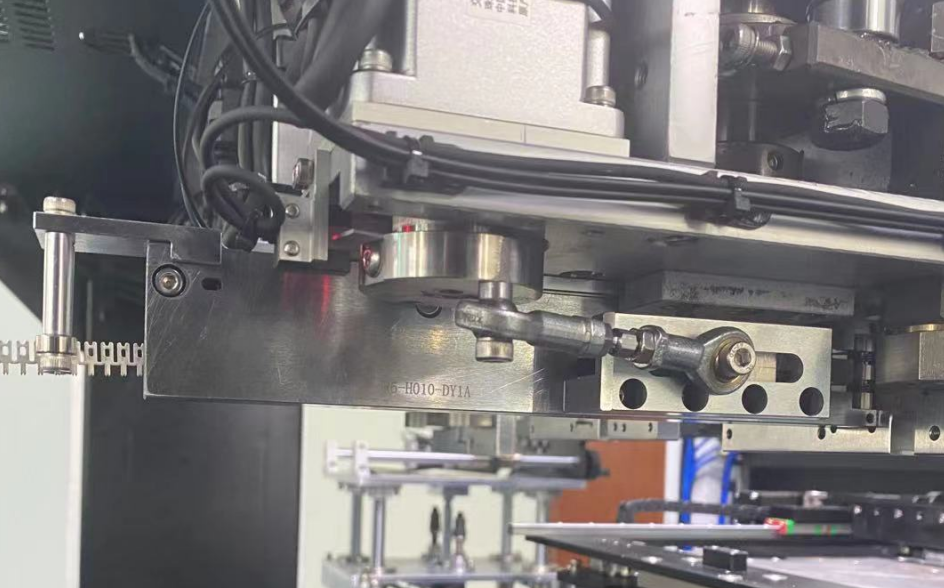

මුද්රණ යන්ත්ර සවි කිරීමේ ක්රියාවලියේදී මෙම අසාර්ථක මාතයන් නිරීක්ෂණය කළ යුතුය.PROMESS මඟින් වක්ර කොරිඩෝව, කවුළුව, උපරිම සහ අවම අගය සහ එක් එක් පින් එකෙහි සම්පූර්ණ මුද්රණ සවි කිරීමේ ක්රියාවලිය පාලනය කළ හැකි සහ විශ්වාසදායක බව සහතික කිරීම සඳහා වෙනත් අධීක්ෂණ ක්රම සපයයි.ඔබට නැවත වීඩියෝවේ කේස් ඩිස්ප්ලේ දැකිය හැකිය.කර්මාන්තශාලාවෙන් පිටවන සියලුම නිෂ්පාදන දෝෂ සහිත නිෂ්පාදන වලින් තොර බව සහතික කිරීම සඳහා PROMESS ඉහළ නිරවද්යතාවයකින්, 100% ක්රියාවලි පාලන විසඳුම් සපයයි, ක්රියාවලි පාලනය මඟින් PCB පුවරුවේ කාර්මික අපද්රව්ය යම් ප්රමාණයකට අඩු කර නිෂ්පාදන පිරිවැය අඩු කළ හැකිය.

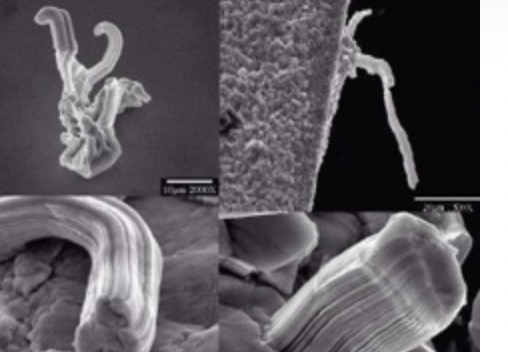

3. කෙටි පරිපථය

පිරිසිදු ටින් මතුපිට, ආතතිය ටින් විස්කර් වර්ධනය ප්රවර්ධනය කරනු ඇත, එය මුද්රිත පරිපථ පුවරුවේ පරිපථයේ කෙටි පරිපථයට තුඩු දෙනු ඇත, එමගින් මොඩියුලයේ ක්රියාකාරිත්වය අනතුරේ.ටින් උඩු රැවුලේ වර්ධනය අඩු කිරීම සඳහා සැලසුම් මාර්ගෝපදේශ ඇතුළත් කිරීමේ බලය අඩු කිරීම සහ ටින් මතුපිට ඝනකම අඩු කිරීම ඇතුළත් වේ.

පොදු PTH ආලේපන ද්රව්ය තඹ, රිදී, ටින්, ආදිය

ටින් උඩු රැවුලේ ගැටලුව විසඳන්නේ කෙසේද?

එබීමේදී, පීඩන බලය ඉතා විශාල නොවිය යුතුය, එනම් පීඩන ක්රියාවලිය පාලනය වේ.එබීමෙන් පසු, නියැදීම් පරීක්ෂාව සිදු කළ හැකි අතර, ටින් උඩු රැවුල සති 12 ක් නිරීක්ෂණය කළ යුතුය.

4. විවෘත පරිපථය

ජෙට් ආචරණය/පහළට අදින්න:

Pin තුළ එබීමේදී මුද්රිත පරිපථ පුවරුව යාන්ත්රිකව හානි විය හැක.ඝර්ෂණය ඉතා විශාල නම්, පරිපථ පුවරුවේ මතුපිට සීරීමට ලක් වේ, ඝර්ෂණය වැඩි වනු ඇත, අවසානයේ PTH අදියර මගින් පිටතට තල්ලු කරනු ලැබේ.පීඩනය අඩු කිරීමෙන් ජෙට් ආචරණය වළක්වා ගත හැකිය.

සුදු කිරීමේ බලපෑම / delaminate:

මුද්රණාලය සවිකිරීමේදී, මුද්රිත පරිපථ පුවරුවේ එක් එක් ස්ථර ව්යුහය මිරිකී ඇත.යොදන ලද බලය ඉතා විශාල නම් හෝ PTH ස්ථායී නොවේ නම්, මුද්රිත පරිපථ පුවරුව delaminated විය හැක.ටික වේලාවකට පසු, තෙතමනය මුද්රිත පරිපථ පුවරුවේ ඉරිතැලීම් වලට ඇතුල් වන අතර එහි ප්රතිඵලයක් ලෙස හුදකලා කාර්ය සාධනය අඩු වේ.

පීඩන බලය පාලනය කිරීම මඟින් මුද්රණ සවි කිරීමේ ක්රියාවලියේදී මෙම ගැටළු දෙක යම් ප්රමාණයකට පාලනය කළ හැකිය.මුද්රණ සවි කිරීම අවසන් වූ පසු, ස්පර්ශ ප්රතිරෝධක පරීක්ෂණය සහ ලෝහ විද්යාත්මක විශ්ලේෂණය මගින් නිෂ්පාදිතය පරීක්ෂා කළ හැකිය.සම්බන්ධතා ප්රතිරෝධක පරීක්ෂණය සාමාන්ය පරීක්ෂණ අයිතමයක් ලෙස භාවිතා කළ හැකි අතර ලෝහ විද්යාත්මක විශ්ලේෂණයම නිෂ්පාදනයට විනාශකාරී වන බැවින් නිතිපතා නියැදීම් පරීක්ෂාව සිදු කළ හැකිය.

පොදු නිෂ්පාදන විශ්වසනීයත්වය පරීක්ෂා කිරීමේ ක්රම

සාමාන්ය හඳුනාගැනීමේ ක්රමයක් වන්නේ වයස්ගත වීමේ පරීක්ෂණය වන අතර අනෙක සම්බන්ධතා ලක්ෂණ පරීක්ෂණයයි

වයස්ගත වීම යනු පරීක්ෂණ උපකරණ හරහා දීර්ඝ කාලයක් භාවිතයෙන් පසු තත්වය අනුකරණය කිරීමයි.වයස්ගත වීමේ පොදු ක්රමවලට ඇතුළත් වන්නේ:

1. උණුසුම් ෆ්ලෂ් කිරීම: - 40 ℃~60 ℃, විනාඩි 30ක් අඛණ්ඩව වෙනස් කිරීම

2. ඉහළ උෂ්ණත්වය: 125 ℃, පැය 250

3. දේශගුණික අනුපිළිවෙල: පැය 16 ඉහළ උෂ්ණත්වය → පැය 24 උණුසුම් සහ තෙතමනය → පැය 2 අඩු උෂ්ණත්වය →

4. කම්පනය

5. ගෑස් විඛාදනය: දින 10, H2S, SO2

පරීක්ෂණය ප්රධාන වශයෙන් තල්ලු කිරීමේ බලය සහ විද්යුත් ක්රියාකාරිත්වය පරීක්ෂා කිරීමයි.

පොදු ක්රම ඇතුළත් වේ:

1. තල්ලු කිරීමේ බලය (රඳවා ගැනීමේ බලය): > 20N (නිෂ්පාදන සැලසුම් අවශ්යතා අනුව)

2. සම්බන්ධතා ප්රතිරෝධය: < 0.5 Ω (නිෂ්පාදන සැලසුම් අවශ්යතා අනුව)

පසු කාලය: නොවැම්බර්-10-2022

Youtube

Youtube